【摘要】

在液晶玻璃生产过程中,采用激光测厚技术不仅可以大幅度提高玻璃基板品质厚度的测量频率,实现每片基板玻璃厚度一次测量;同时也能反映玻璃基板品质厚度实时的真实性,加快厚度异常对策效率,而且能有力的推动我国光电产业技术及玻璃基板品质的提升。以玻璃基板厚度为研究对象,对激光测厚系统在液晶玻璃基板中的应用进行分析。

【引言】

液晶玻璃基板品质管控要求严格、设备精度要求高,传统的接触式测厚装置因其测量精度差、测量频次有限而无法形成连续测量、接触式测量装置损耗快,需频繁定期更换等不足,已无法满足当前生产要求。激光测厚装置的应用有效弥补了接触式测厚装置的不足,从效率、精度、准度、连续性、可追溯性上对测厚技术进行全面升级。

1、激光测厚仪简介

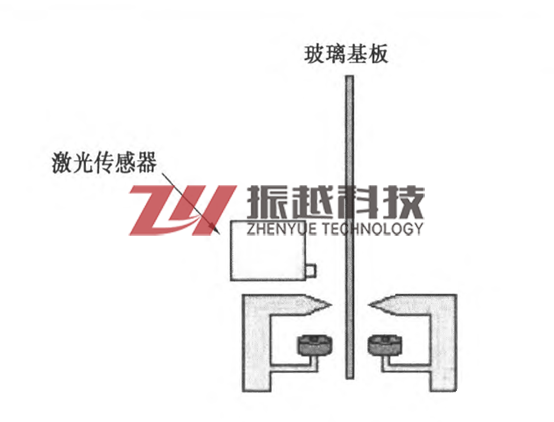

激光是由激光器产生的一种特殊的平行光束,它具有方向性强、亮度高、颜色纯、光脉冲宽度窄等优异物理特性。激光在线测厚仪一般是由两个激光位移传感器上下对射的方式组成,上下的两个传感器分别测量玻璃基板上表面的位置和下表面的位置,通过计算机计算得到玻璃基板的厚度。激光测厚装置的控制原理如图1所示,激光测量原理如图2所示。

图1 激光测厚装置控制原理图

图2 激光测量原理图

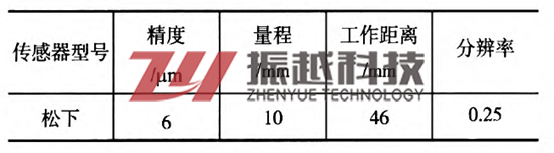

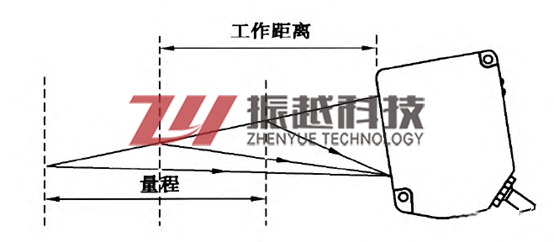

激光在线测厚仪有两种检测方式,分别为双面激光检测(2个激光三角测量传感器)和单面贴辊检测(1个激光三角测量传感器),两种检测方式都是通过测量传感器到被测材料表面的距离。根据设计要求,一个附加的传感器,通常是高精密涡轮传感器,用来测量双面传感器之间的距离或者测量单面传感器到参考物之间的距离。激光在线测厚系统的优点在于采用非接触的测量,相对接触式测厚仪更精准,不会因探头磨损而损失精度。本文重点讨论单面贴辊检测方法在液晶玻璃基板品质厚度测量上的应用。表1为松下传感器技术参数(单面贴辊检测),相关参数定义如图3所示。

表1 松下传感器技术参数

图3 传感器参数定义

2、激光测厚系统在液晶玻璃基板生产中的应用

2.1 传统测厚技术的缺点

传统在线测厚系统(接触式在线测厚系统)广泛应用在玻璃基板生产行业,随着生产节奏加快,产品品质规格的进一步加严,其测量方法、测量精度已无法满足现在生产的需求,严重制约生产效率的提升。传统在线测厚技术在生产中存在不足。

2.1.1 测量频次低

随着液晶基板技术的成熟,客户追求更高标准、更稳定的成型品质,企业追求更高的经济效益,窑炉不断的增加加料量,生产节拍进一步加快。因节拍受限,传统在线自动测厚系统测量频次已远远不能满足现阶段大流量生产需求,因生产设备限制目前其最快测量频次为每5张测量1次,每次测量用时8~10s,不能实时反映每张玻璃基板厚度的真实情况,存在一定的盲点及厚度异常板的漏检,同时测量系统的频次也大大制约厚度品质常规和异常对策调整的效率。

2.1.2 数据失真率大

传统在线测厚系统采用接触式传感器,在玻璃基板运动过程中测量,容易在玻璃上留下划痕,且接触传感器长期磨损,造成数据采集失真率大,不能完全真实反映玻璃基板厚度品质,存在误导品质调整的可能性,且对不同玻璃基板厚度测量数据误差大小不一。

2.1.3 消耗费用大

传统在线测厚系统测量厚度采用的固定式接触位置传感器,由于生产节奏的加快,促使在线测量频次加快,导致位置传感器磨损加快,更换周期缩短。目前一般间隔周期为5天,大大增加了成本消耗。

2.1.4 单点之间测量间隔距离大

为满足生产节拍加快的需求,传统液晶玻璃基板在线测厚系统刻意加大测量点之间的距离(一般10~30mm),增加测量频次。但未周全考虑溢流下拉法玻璃液局部温度波动(环境、加热棒功率波动等影响因子),玻璃黏度变化改变流动速度,造成局部或单点厚度波动,导致基板局部厚度异常但在线监测厚度显示正常的情况出现,影响客户正常投入。

2.2 激光在线测厚技术的应用

激光测厚在工业生产过程中常用于测量材料及其表面镀层厚度,并且可以用于厚度控制系统的误差测量。它的优点是在测量过程中不需要与测量物体接触。在轻工、汽车、钢铁、机械等行业广泛应用,具有多点测量、高效率、使用范围广、测量速度快、准确度高、非接触式测量等特点。其非接触式测量、测量速度快、精度高、成本低等特点能满足现代液晶玻璃基板测厚的要求。

2.2.1 在线实时监测

激光测厚系统是采用一个激光探测器组成的监测系统,测量速度快,可以根据玻璃基板的传送速度调整测量速度,改变以往传统厚度测量系统不能每张一测的缺点,能完全做到满足1张1测的需求,保证了液晶基板玻璃厚度品质的实时监测。

2.2.2 数据统计分析

玻璃基板厚度作为基板玻璃三大成型品质之一,在该系统中可连续的分析处理,该系统计算出每点厚度值及坐标位置,并传送到显示模块中,显示液晶玻璃基板的整个厚度趋势。再根据每一张厚度变化趋势,系统判定后续玻璃基板厚度变化趋势,为工艺人员提供厚度调整方向。

2.2.3 异常报警

异常报警作为一个新的模块加入激光测厚系统,根据不同的需求,可以人工设置厚度波动范围的上下限,对超出设定范围内的异常厚度基板进行报警,工作人员能在第一时间发现异常,缩短异常处理时间,避免异常厚度品质基板漏检,减少产品浪费,且该系统还能对异常产品进行定位隔离。

①异常报警接入产线生产操作控制系统,可通过产线控制系统操作界面进行厚度上下规格线设定,当玻璃厚度超过设定的报警范围时进行声光报警,在系统操作界面弹出报警提示,并记录数据异常时玻璃的位置,异常发生时异常的大小。

②异常报警模块作为一个独立模块接入生产控制系统,其所有报警仅为提示报警,不影响生产系统中其他设备的正常运行。异常报警功能能够很好的帮助工作人员做到快速发现异常、快速处理,减少产品的不必要损失。

2.2.4 单点之间测量间隔距离可控调节

激光测厚容量大,数据处理快,单点之间测量间隔距离能实现可控调节,最小间隔距离能精确至1mm,极大提升测量精度的同时有效避免因测量间距原因造成局部厚度异常导致漏检发生。

3 、激光技术在液晶玻璃产业的应用前景

激光技术作为高新技术,近十几年来在液晶玻璃基板行业中的应用实例越来越多。例如:激光校正技术应用在成型炉体安装中心校正上;激光切割技术应用在玻璃基板在线切割上,替代横切刀切割,减少玻璃粉尘的产生;红外热成像技术应用在高温炉体内部设备缺陷判定,可根据热成像其温度场的分布、测量任何部分的温度值,对各种外部及内部故障进行诊断等等。

4、结语

激光技术在玻璃基板厚度测量中的应用发展,有效提升了基板厚度测量速度、精度,异常发现的及时性,异常产品的可追溯性,提升产线对策效率,减少异常品质基板的漏检,确保基板品质满足客户需求,提高企业竞争力,促进行业发展。

客服1

客服1