【摘要】

介绍了白光光谱共焦进行表面光学定位的原理和同轴共轭对称的自支撑金属薄膜厚度测量系统,通过对标准台阶高度和标准量块厚度的测量试验,以及测量结果不确定度的分析,验证该薄膜厚度测量系统的准确性和可靠性,在300μm的厚度范围内系统相对测量不确定度达到0.99%,满足薄膜厚度高精度测量和量值溯源的技术要求。

1、概述

近年来,随着我国半导体、电子、通讯、计算机等技术的快速发展,对表面覆盖层质量的控制,越来越受到重视,尤其是金属镀层的厚度和均匀性,直接影响到最终产品的工作性能、稳定性、可靠性和寿命。在基于X射线荧光镀层膜厚测量分析系统中,厚度小于100μm的金属薄膜,常作为厚度标准片模拟金属镀层厚度,来标定系统测量精度,是镀层量值传递中的唯一标准和最为关键的参量。在长度计量中,对薄片厚度的测量,常规方法都是采用接触式的传感器或测量仪器,对样品进行单面或双面定位瞄准来测量,该方法的缺点是:接触法测量,存在较大的测量力,直接作用于样品表面,带来样品的变形和损伤,不适合于柔性和超薄的样品厚度的测量。因此,对厚度小于100μm金属薄膜的测量,只能探寻非接触式的方法。

随着光电检测分析技术的发展,近年来出现的基于白光光谱共焦及频谱分析的测量技术,具有高精度非接触定位的特点,在ISO 25178中已推荐为表面结构特性参量的测量方法,适于表面微细结构、软性材料、超薄膜厚度等非破坏性测量,通过双面定位即可应用于金属薄膜绝对厚度的测量。

2、白光共焦传感器的技术原理

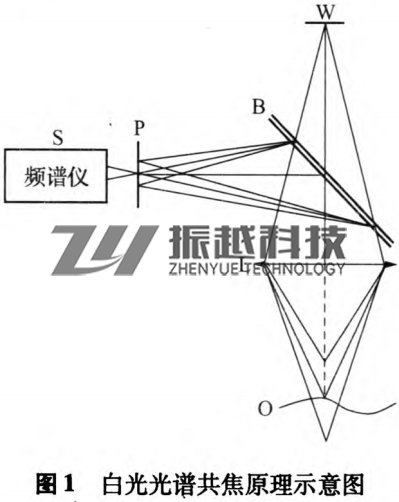

如图1所示,白色点光源W经过半透半反镜B和共焦透镜L后,汇聚于被测样品0表面附近,白光中不同波长(颜色)的光,其聚焦位置存在微小变化,只有刚好聚焦在样品表面上的特定波长的光,在样品表面的散射光经过聚光镜和半透半反镜后汇聚在波谱仪S接收器上,通过对其光谱的分析检测出该波长强度并计算出样品表面对应高度位置。不同波长的光对应不同的表面共焦高度位置,因此通过光谱共焦(亦称色谱共焦)方法来实现样品表面的高精度定位。

不同规格尺寸的共焦透镜,形成的共焦光斑大小不同,对应在整个白光光谱区域的高度测量范围也不同。受到频谱分析仪等因素限制,最小共焦光斑可达微米级,最高纵向分辨力为几个nm,测量范围大于300μm,线性误差一般可达到0.1%(满量程)。

3、金属薄膜厚度测量系统

自支撑金属薄膜,其上下工作表面都独立悬在空中,没有附着在别的基体表面上,因此对其厚度的测量,必须采用双测头瞄准定位的方法来实现。

通过对白光光谱共焦传感器的技术原理分析,易于对样品表面的光学非接触定位和瞄准。对于自支撑的金属薄膜厚度的测量,通过上下同轴对称共轭安装的两个传感器,即可实现这类薄膜的双面定位瞄准和厚度测量。

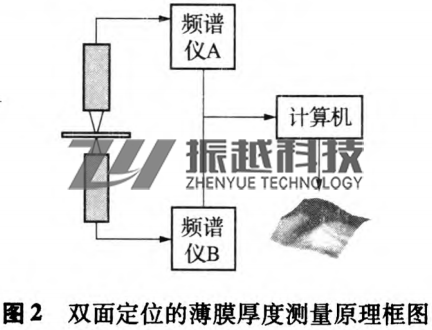

如图2所示,对称共轭安装的上下2个光谱共焦传感器,对金属薄膜上下工作表面进行高精度光学定位,两个传感器的共焦信号分别输出后送入计算机进行处理,按特定算法进行计算并显示厚度测量结果。当把薄膜样品安装在二维扫描移动台上,即可对薄膜整个表面的三维形貌和总厚度变化(Total Thickness Value)进行测量。

薄膜总厚度按式(1)计算:

![]()

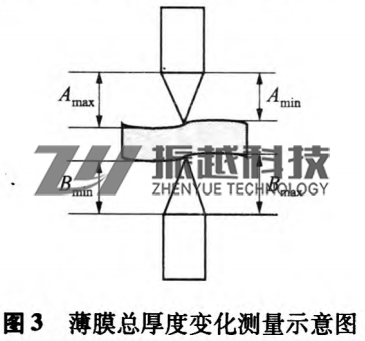

式中:Amax、Amin为薄膜上表面与上传感器之间距离的最大最小值,Bmax、Bmin为薄膜下表面与下传感器之间距离的最大最小值,见图3。

在实际测量中,除了上下传感器必须调整到精确同轴外,轴向之间初始位置则需要应用一标准厚度块进行调整和校准,通常采用小尺寸(如0.1 mm或0.2mm)的标准薄量块来完成。在式(1)中,Amin、Bmin分别对应于标准量块上下表面与上下传感器之间距离,Amax、Bmax分别对应于被测薄膜样品上下表面与上下传感器之间最大距离。

4、量值溯源

式(1)中,薄膜厚度的测量结果与校准上下传感器相对位置用的标准量块直接相关,薄膜厚度是与标准量块厚度进行比较测量来得到的,因此,除了传感器的精度外,标准量块的精度将直接影响薄膜厚度的测量精度,整个测量系统的厚度量值即可直接溯源到标准量块。

标准量块是长度计量的主要标准器之一,高等级的量块具有很高精度,因此,选用高等级量块来校准薄膜厚度测量系统,即可保证薄膜厚度测量系统的准确性和溯源性。

5、测量结果不确定度分析

5.1 数学模型

![]()

式中:T为被测薄膜厚度;Amaxp为被测薄膜上表面与上传感器之间距离;Bmaxp为标准量块上表面与上传感器之间距离;Aminp为被测薄膜下表面与下传感器之间距离;Bmins为标准量块下表面与下传感器之间距离。

5.2 不确定度影响分量

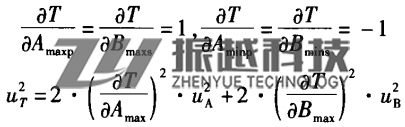

在式(2)中,

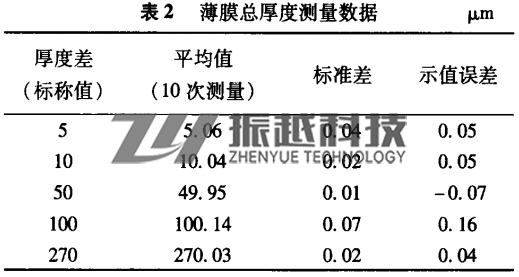

上下传感器带来的不确定度一样,所以

其中,u为传感器对薄膜或量块表面定位瞄准测量时引入的标准不确定度。

5.3不确定度分量计算

5.3.1 测量重复性S

使用二等标准块对系统经过校准后,在传感器的有效测量范围内对5μm,10μm,50μm,100μm,270μm等5个厚度进行测量,在相同条件下重复10次测量,得到最大实验标准差均不超过0.10μm。

5.3.2 分辨力引入的不确定度分量

系统分辨力优于0.01μm,其带来的影响可忽略不计。

5.3.3 校准用标准块引入的不确定度分量u1

校准系统用的标准块,其厚度测量不确定度为:

![]()

5.3.4 传感器定位瞄准测量的标准不确定度u2

上下传感器对薄膜或量块表面定位瞄准测量的标准不确定度,主要由传感器的非线性误差决定,本系统中选用的传感器的非线性误差为0.1%,测量范围300μm;因此

![]()

测量厚度为300μm时,u2=0.30μm

5.4 合成标准不确定度

![]()

测量厚度为300μm时,

![]()

5.5 扩展不确定度

当测量薄膜的厚度为300μm时,取置信因子k=2,则

![]()

表示为相对不确定时,

![]()

6、测量比对试验分析

薄膜总厚度的测量,是由上下2个传感器各自独立又相互配合完成的,因此,测量比对试验分为2个方面:单传感器测量标准台阶高度的精度测试和双传感器测量薄膜总厚度的精度测试。

6.1 单传感器测量标准台阶高度的精度测试

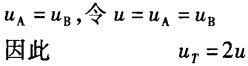

上传感器分别对2个不同的标准台阶高度进行10次重复测量,台阶高度溯源到激光波长基准,测量结果见表1。

6.2 双传感器测量薄膜总厚度的精度测试

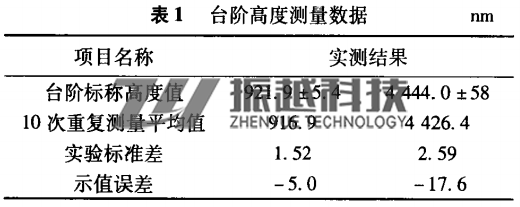

薄膜总厚度的测量前,必须先对上下2个传感器的轴向和径向相对位置进行标定。径向相对位置用一小孔来完成对准,以保证两传感器精确同轴;轴向位置用1 mm的二等标准量块来完成,以确定上下两传感器的相对初始零位。然后再去测量厚度差为5μm,10μm,50μm,100μm,270μm的标准块,得到表2的测量数据。

其中校准用的标准量块可直接溯源至国家1等标准量块。

从表1和表2的测量结果可以看出:单传感器的技术性能表现优异,在0.9 μm和4.444μm 2个测量点误差很小;由双传感器组成的薄膜厚度测量系统,不仅具有很好的测量重复性,而且也确保了很高的测量精度,验证了该测量系统的正确性和可靠性,完全符合不确定度评估的要求。

7、总结

应用白光光谱共焦传感器组建的双面定位瞄准的金属薄膜厚度测量系统,通过与标准量块进行比较的方法,实现超薄膜厚度测量系统量值溯源至长度基标准,达到了提升金属薄膜厚度的测量能力和量值传递的高精度要求。比较理想的实现了100微米以下超薄膜绝对厚度的光学非接触式高精度测量:重复性0.79%,相对示值误差为0.99%。如果对整个系统采取恒温、隔振、抗气流扰动等措施,测量精度和稳定性将有较大的提升空间。

客服1

客服1