【摘要】

为了精确测量自支撑金属薄膜厚度及其厚度分布,提出了基于白光共焦光谱传感器的金属薄膜厚度测量技术。介绍了该技术的测量原理及系统结构,研究了系统的测量不确定度。利用相向对顶安装的白光共焦传感器组、精密位移平台并结合自制的薄膜厚度校准样品。实现了对厚度为10~100μm的自支撑金属薄膜的厚度及厚度分布的精确测量;通过研究系统的传感器测量不确定度、薄膜厚度校准样品不确定度、上下传感器安装误差及系统重复性测量误差,获得了系统的测量不确定度数据。试验结果表明,该系统的测量不确定度在0.12μm左右,基本满足惯性约束聚变(ICF)靶参数测量所需的稳定性好、测量精度高、非破坏性测量等要求。

1、引言

在惯性约束聚变(Inertial Confinement Fusion,ICF)的冲击波传播、辐射烧蚀及状态方程物理实验研究中,常用的靶材料为Al,Cu等10~100μm厚的金属薄膜,由于薄膜厚度及其分布与冲击波速度、压强等物理实验结果直接相关,因此需要精确测量薄膜厚度。长期以来,薄膜厚度的测量主要采用传统的单面定位测量法。即采用适当的方式使薄膜定位形成膜一基台阶,然后用台阶仪或干涉仪对膜一基台阶进行测量,用膜一基台阶高度代替薄膜厚度。由于膜一基之间的定位误差以及薄膜的定位制样对薄膜样品的损伤,薄膜厚度的精密测量一直存在难以克服的技术难题。2004年,LANL的A.Nobile等人利用相向对顶安装的激光共焦传感器组实现了对金属薄膜厚度的精密检测,其传感器测量不确定度在0.2μm左右,对于数十微米的薄膜样品,这样的测量不确定度尚不能满足精密物理实验的需求。

近十多年来,白光共焦光谱等光学计量技术由于具有三维层析成像能力,已广泛应用于表面轮廓与三维精细结构的测量领域,因此,利用相向对顶安装的两白光共焦传感器组,并结合精密的位移平台,可以实现金属薄膜厚度的高精度无损检测。与传统的单面定位测量法相比较,该方法消除了制样过程中薄膜一基底之间的定位误差,提高了测量结果的置信度。本文详细介绍了基于相向对顶安装的两白光共焦光谱传感器测量金属薄膜厚度的原理与系统结构.研究了系统性能;测量不确定度分析研究表明,该系统的测量绝对误差在0.12μm左右。

2、测量系统与原理

白光共焦光谱精密位移测量传感器是利用光谱共焦的原理。超精度测量各种位置的变化。传感器探头由光源和特殊光学透镜组构成,透镜组将光源发射出的多色平行光(白光)进行光谱分光,形成一系列波长不同的单色光,同时再将其同轴聚焦,由此在有效量程范围内形成了一个焦点组,每一个焦点的单色光波长都对应着一个轴向位置。在被测物体表面聚焦的单色光又被反射到控制器,利用控制器内的光谱分析仪可确定该反射光的波长,从而确定被测物体的位置。

为从根本上克服单面定位测量法测量微米级金属薄膜厚度时的不足,本方案采用如图1所示的两白光共焦光谱传感器“对顶相向布置”的相对测量法,将两个光探针传感器的光轴对顶相向调整到一条直线上,其中光探针传感器A用于聚焦瞄准定位样品的上表面,光探针传感器B用于聚焦瞄准被测样品的下表面。测量样品前首先采用高稳定性的“标准厚度样品”对系统上下传感器的相对位置进行标定,由式(1)求得上下传感器间的相对位置关系量口,测量样品时,再使两光探针传感器分别聚焦到“被测薄膜样品”的上、下表面,在保持上下传感器位置固定的情况下,利用传感器自身的测量范围完成对样品的测量(待测样品厚度小于上下传感器的测量范围之和),由式(2)可得到待测样品的厚度。

采用一个微米级运动精度的二维伺服运动平台作为载片台,承载被测薄膜和标准量块,对薄膜测点的位置进行自动扫描,完成对薄膜厚度分布的测量。

式中,Xs,a,Xs,b,Xm,a,Xm,b分别为标准厚度薄膜样品与待测薄膜样品的上下表面的白光共焦光谱测量数据,ts和tm分别为标准厚度薄膜样品与待测薄膜样品的厚度。

3、系统校准及测量不确定度分析

3.1 白光共焦传感器的测量不确定度测定

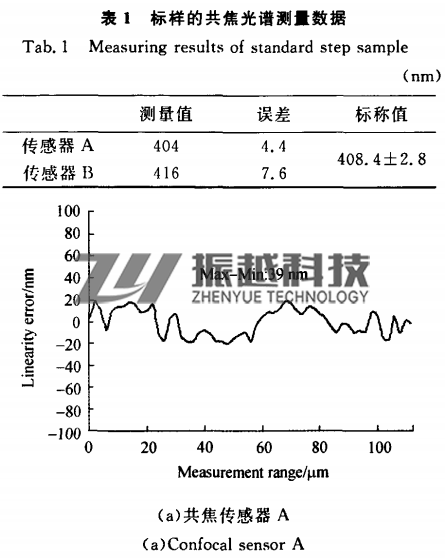

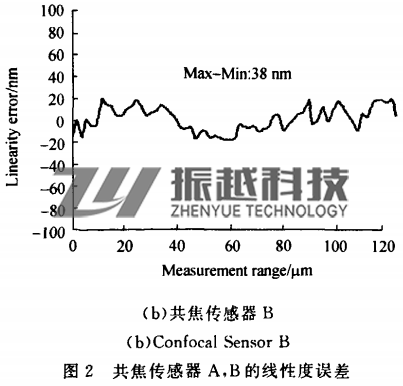

从式(1)、(2)可以看出,传感器A、传感器B的测量不确定度是影响待测样品厚度的关键因素。表1是传感器A、传感器B对不同厚度的标准台阶样品的测量结果,从数据中可以看出,传感器A、传感器B的最大测量误差为4.4nm和7.6nm。由于白光共焦传感器进行Z向测量时不需要Z轴扫描,在特定的光波常范围内,其波长与Z向位置一一对应,在其有效量程范围内,其测量线性度也会影响系统的测量不确定度。图2是对传感器A、传感器B的线性度测量曲线,从测量结果可以看出,传感器A、传感器B的线性度误差分别为39 nm和38 nm,由此可以判定,在传感器的测量范围内,传感器的测量误差最大为39nm。

3.2 校准样品制备及不确定度分析

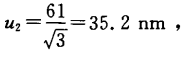

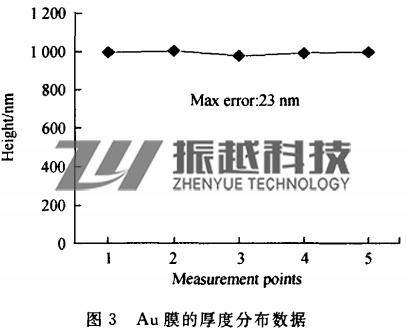

校准样品的厚度t。是影响系统测量不确定度的另一个主要误差来源,为提高系统的测量不确定度,需要将其厚度误差控制在合适的范围内。本文利用磁控溅射方法,制备了1μm厚的Au薄膜校准样品,图3是利用白光干涉法测量的Au薄膜校准样品的厚度分布数据,从数据中可以看出,其厚度标准偏差U1为23 nm。设备校准误差引起的不确定度U2,可根据证书给出的标准台阶样品的最大不确定度采用B类方法进行评定。标准样品[(9804±61)nm)]的最大误差为61nm,包含因子为√3,当被测样品为9804 nm(不确定度可能最大)时,标准不确定度U:为:

![]()

由此可以判断,所制备的校准样品厚度误差U(t)为

![]()

图4是白光干涉法对厚度与所制备校准样品厚度相当的VI。SI标准样品的测量数据,从测量结果可以看出,白光干涉法测量结果与标样的标称值误差<15nm,好于所制备校准样品的厚度评定误差。

3.3 系统的安装不确定度分析

由于传感器A、传感器B的对准安装不确定度会导致测量结果失真,本文通过一个微米级精度的三维运动平台调整传感器A与传感器B的相对位置,来确保两传感器的同轴度在要求的精度范围内。为了判断两传感器是否已达到对准精度,通过上下传感器对10“m宽的通孔十字标记样品上下表面的同时测量,对两传感器的对准确定度进行了分析评定,测量结果表明,两传感器在X,y向的对准误差<1“m,其对测量结果的影响可忽略。

3.4 系统测量不确定度分析

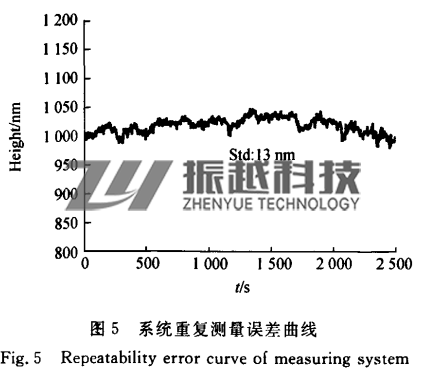

根据上述分析,利用双面白光共焦光谱法测量金属薄膜厚度,其误差来源主要有传感器A、传感器B带入的测量误差,系统校准样品带入的系统误差等,同时,机械结构、环境振动等也会带入随机误差。图5是系统对同一位置的重复性测量数据,从测量数据的分布可以看出,系统重复性测量数据的标准偏差为13nm。

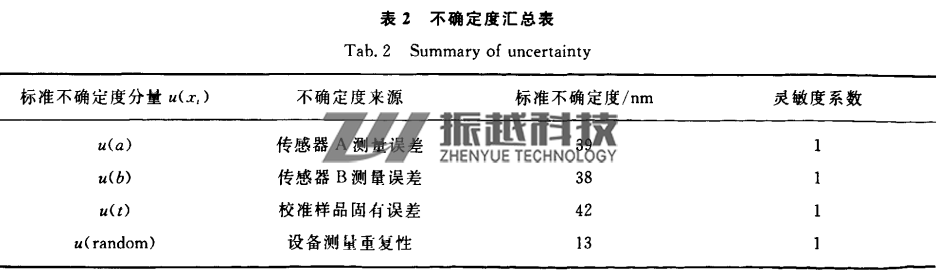

按一般不确定度计算公式,合成标准不确定度为:

![]()

由表2中各不确定度来源分量可以看出,各分量误差在同一量级,其分布可近似为均匀分布,取置信概率P=99%,则扩展不确定度为

![]()

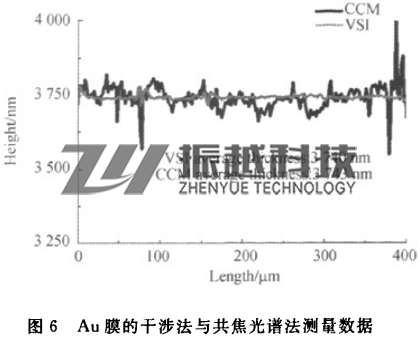

为进一步校验系统的测量不确定度,利用测量磁控溅射方法制备了3.7μm厚的Au膜,图6是Au膜的垂直扫描干涉方法(VSI)与双面共焦光谱仪(CCM)对该样品的测试结果,其厚度分别为3.740μm和3.743μm,二者的测量结果具有高度的一致性。

4、结论

基于“相向对顶安装”的两白光共焦传感器、精密位移平台及高不确定度的校准样品,实现了对厚度为10~100 μm的自支撑金属薄膜的厚度及其分布的精确测量.其绝对不确定度在0.12μm左右。将该技术成功应用于辐射烧蚀、状态方程等物理实验用靶中金属薄膜厚度及Al台阶样品的精确测量,解决了长期以来对自支撑金属薄膜厚度测量样品制样及薄膜一基底间连接误差难以控制的难题,提高了测量结果的置信度。

客服1

客服1