【摘要】

介绍了一种零件表面粗糙度的激光在线测量方法,该测量方法具有测量速度快且能够显示被测表面的具体形貌等优点,在测量中引入激光三角测量系统,用无衍射激光光束作光源,用高精度的摄像机作位移传感器,通过计算机数据处理得到表面粗糙度值,使表面粗糙度在线检测成为可能。

1、引言

表面粗糙度误差又称为微观几何形状误差,是机械零件的一个主要几何精度指标,它直接影响机器或仪器的使用性能和寿命。目前在生产现场主要是靠目测或触摸对比样板的办法来估计,而计量室中常用触针法(Talysurl)、光切显微镜、干涉显微镜及电动轮廓仪,由于其结构和性能所限,难以实现现场主动测量,而且工作效率不高。本文介绍的表面粗糙度激光测量即是基于激光三角测量系统,并对JSG-T型光切显微镜进行了微机化改造,在显微镜原照相机位置处改装了图像提取系统,用数字摄像头摄取图像,然后输入计算机进行数据处理,计算表面粗糙度参数,实现了图像提取及数据处理自动化。该测量方法具有在线测量、不会划伤被测件且能够显示被测表面的具体形貌等优点。

2、测量原理

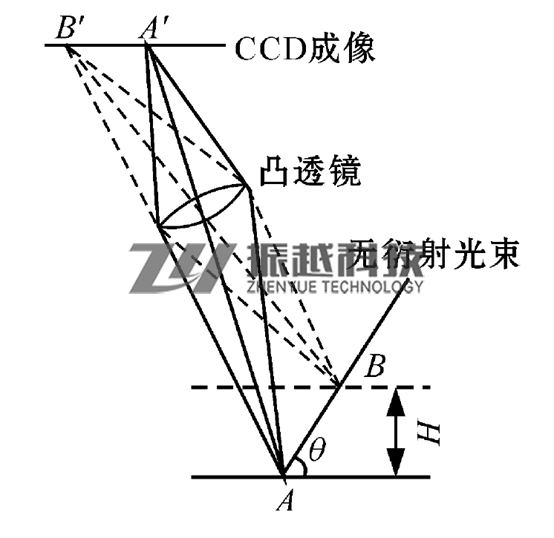

系统采用激光器做光源,凸透镜、针孔及透镜组成扩束准直系统,光束充满整个锥形透镜孔径,其后形成的无衍射光束即为三角测量系统的入射光束。测量过程中,将光源(入射光线)、透镜及电荷耦合传感器固定,让被测试样沿轴线匀速转动。如图1所示,当入射光束以角照射到被测试样点时,由于试样表面有一定的粗糙度,必将发生漫反射,这时一部分反射光线经过显微镜汇聚于传感器的点。传感器将发出信号,记录此时光点的位置。若被测试样转动时,反射光线不变,电荷耦合传感器的光点也不变。当样件表面有微观不平时(见图1),入射光束照射到B点时,反射光线通过透镜,会聚于上点。发出信号,记录此时光点的位置。通过计算机处理,可得到试样表面粗糙度值。

图1 激光三角法原理图

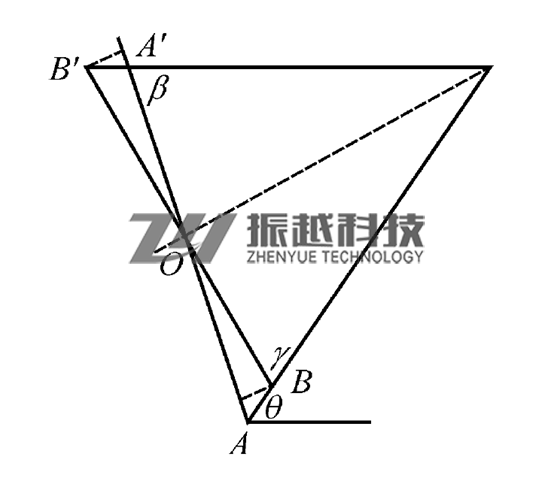

图2 激光三角法分析图

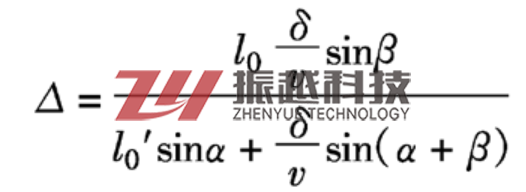

设AB=Δ,A'B'=δ,v为物镜放大倍数,则有

整理可得

当Δ很小时,

![]()

有

由于入射光束(即物平面)与水平面夹角为θ,

设微观不平深度为H,则

(3)

(3)

当α,β,θ,l0及l0',v均为定值时,式(3)可表示为H=Kδ,K为定值,所以H与δ近似线性关系,δ可由摄像机测出,微观不平深度H亦可求出。

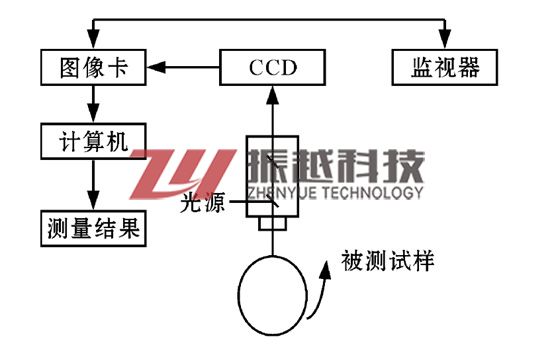

3、测量系统

测量系统如图3所示,在观察方向采用CCD摄像头,波长为632.8nm的激光从被测表面反射出来,经过显微镜在摄像头上成像,再输入图像采集卡与计算机连接,可进行图像处理,监视器可显示表面动态状况。为选择采集点提供方便,测量过程中,只需调节初始光强便可进行粗糙度值Ra的测量,不需要改变波长、入射角、焦距,保证被测试样绕轴心匀速转动,通过对瞬态图像进行图像采集,由计算机处理即可以得到Ra。因此,该方法可用于表面粗糙度的实时测量。其中,激光经显微镜后在传感器上成像,然后用图像处理软件对图像文件进行必要的处理,如锐化、增强、边缘检测和提取等,就可以得出表面粗糙度的轮廓形状,算出零件表面的微观不平深度经过显微镜后在摄像机上的成像点,得到相应的表面粗糙度曲线,从数据处理到表面粗糙度曲线是由计算机来完成的。

图3 测量系统

4、测试精度的比较

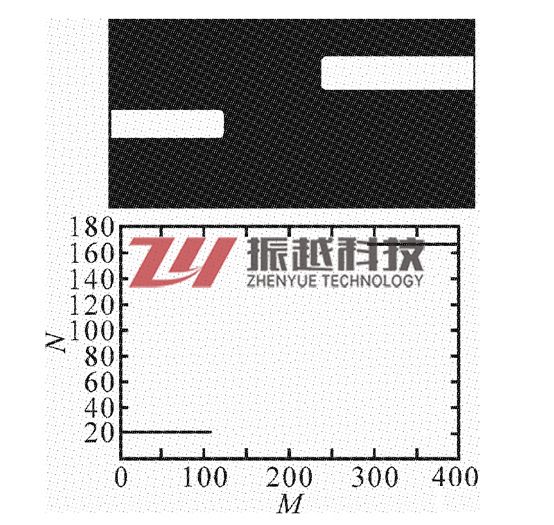

在该系统中,选择JSG-T光切显微镜,该显微镜具有不同放大倍率的镜头,对于不同的放大镜头,需对系统进行必要的标定。图4是用标准量块形成的0.1mm的台阶在14倍光切显微镜下得到的图像,经图像处理和边界提取获得图4,上下两条线间的垂直像素点差为146个点,因此在14倍头镜下,一个像素点对应的距离为d= 1/1460mm= 0.685µm,当粗糙峰与谷之间的象素数为N时,则峰与谷之间的距离h= Nd(µm),对于其它的镜头,如30倍和60倍的只要乘上倍数的相对变化率就行。

图4 0.1mm台阶在光切显微镜下的图像

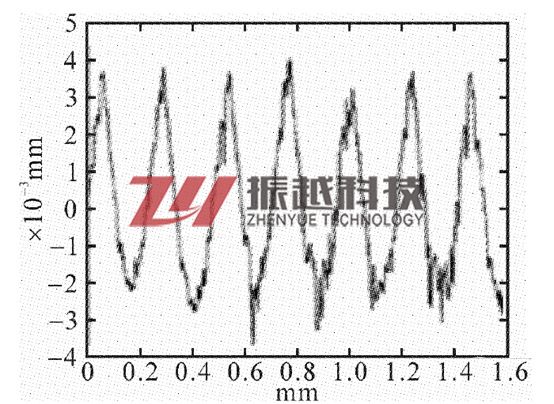

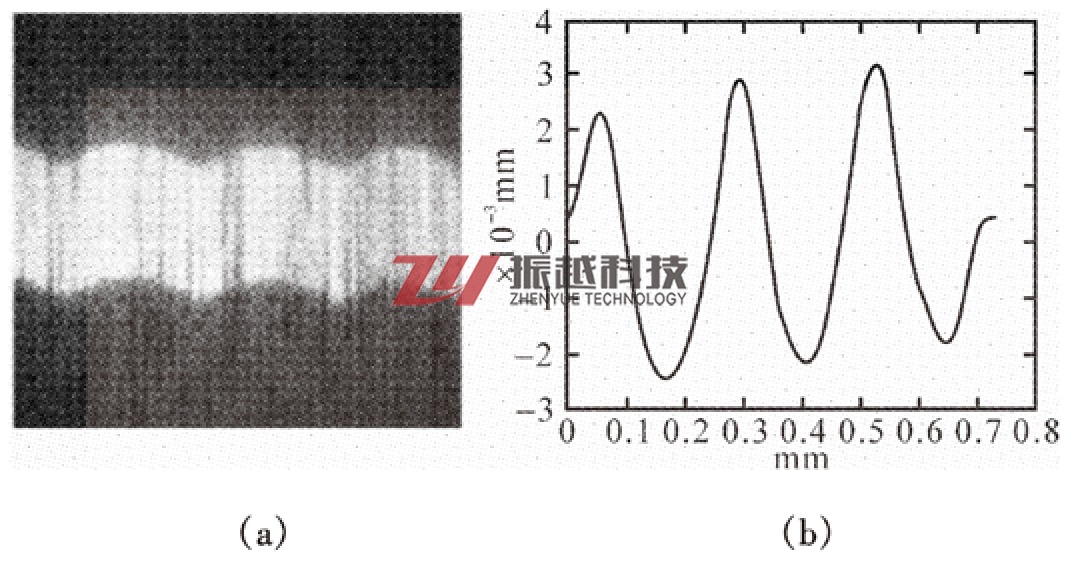

图5为车削加工表面在20倍体视显微镜下观察到的放大表面图像,可以看到均匀的车削条纹,图6是用触针法(Talysurl)测到的表面轮廓图,图7a是用本系统得到的图像,图7b为经本系图像处理得到的轮廓图。对比图6和图7b,可以看到两种方法获得的表面形貌廓图。无论在形状和幅值上都非常相似,表1中对应的两种方法获得的粗糙度统计值也相近。

图5 车削加工表面

图6 触针法测得的表面轮廓图

图7 用本系统测得的车削表面形

表1 两种测量方法获得的粗糙度值比较

5、结语

本文介绍的测量系统,采用无衍射激光作为光源,其中心光斑小,分辨率为1µm,CCD作为一种位移传感器件,有较宽的光谱响应范围,能实时连续测量,且能够很直观的反映表面粗糙度轮廓等优点,应用计算机处理结果,更快更精确得到表面粗糙度值。随着现代制造业的迅速发展,表面粗糙度的研究已经成为近年来的热点,激光测量法因其测量速度快、测量精度高,直观地反映表面粗糙度轮廓及在线测量的特点,有很好的发展前景。

客服1

客服1